歡迎您訪問“合肥市科柏盛環保科技有限公司”企業官網!

當前位置: 網站首頁 > 新聞動態

聯系我們

公司名稱: 合肥市科柏盛環保科技有限公司

官方網址: www.weiweitouzi.cn

聯系電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合肥市新站區緯二路北嘉臣科技園科研樓二樓

產品知識

當前位置: 網站首頁 > 新聞動態 > 產品知識

蓄熱式燃燒技術處理化工行業VOCs 的安全性問題

來源:科柏盛環保 發布時間:2023-08-03

隨著對環境保護的日益重視,酸雨和霧霾污染已經逐漸減少,但是臭氧污染仍日益加重,成為影響環境空氣質量的重要污染源,近年來我國因臭氧污染導致的人口死亡數量平均增加10.7%。臭氧污染的重要前體物是VOCs,在紫外線的作用下,VOCs 和氮氧化物會發生一系列復雜的光化學反應,生成臭氧和霧霾二次顆粒。雖然環境空氣中氮氧化物的濃度有一定程度的降低,但是VOCs 的減排進入了瓶頸期,產生臭氧的反應中,VOCs 和氮氧化物非線性關系,僅通過氮氧化物的減排甚至會導致臭氧濃度的上升。為了降低臭氧污染,VOCs減排是重中之重。化工行業是我國工業體系的支柱行業,也是VOCs 排放的重要行業。

根據中國環境規劃院的研究結果,我國VOCs 年排放量達到3100 噸,我國涉及VOCs 排放的行業超過120 個,其中年排放量超過1 萬噸的行業超過50 個。化工行業VOCs典型特征包括:廢氣濃度高、波動性大、凈化效率要求高。

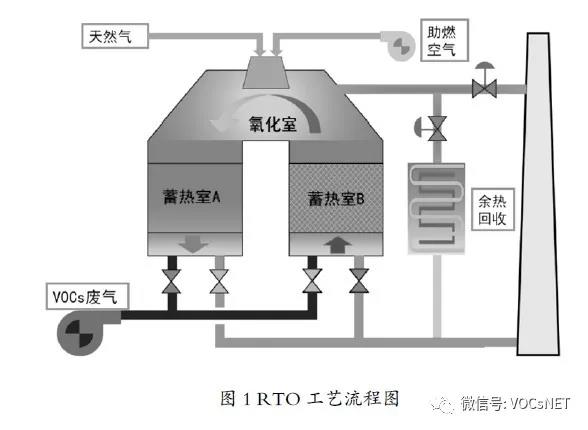

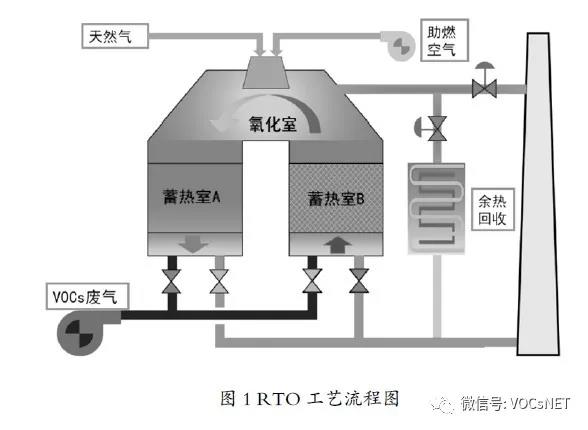

蓄熱式燃燒技術(RTO)主要原理是:揮發性有機廢氣經過預熱室升溫后,進入燃燒室高溫焚燒(升溫到800℃),在富氧的條件下進行徹底的氧化分解,有機物氧化成水和二氧化碳,在經過另外一個蓄熱室的蓄熱體存儲熱量,存儲的熱量可以用于下一輪預熱新進入的有機廢氣,經過周期性地改變氣流方向從而保持爐膛溫度的穩定。RTO 工藝流程圖見圖1。

由于蓄熱式燃燒是一種徹底的氧化分解技術,凈化效率高,目前廣泛應用于化工行業的VOCs 凈化。但由于化工行業VOCs 廢氣濃度高,且波動性大,存在燃爆的可能性。2015 年3 月江蘇某化工企業RTO 凈化系統連續兩次發生爆炸,經濟損失達數百萬元;2020 年8 月19 日,浙江某化工企業RTO 凈化裝置廢氣管道爆裂,導致生產中斷;2019 年6 月15 日,安徽某化工企業RTO 凈化系統短時間兩次發生爆炸,凈化系統損毀嚴重。

化工行業的VOCs 廢氣濃度一般比較高,在非正常工況下有可能會超過爆炸限;雖然VOCs 污染物濃度比較高,但是廢氣中的氧含量完全可以滿足燃燒爆炸的要求;在不合理設計或者裝置非正常運行,而預防措施不到位時,RTO 裝置本身的明火、高熱物以及電火花和靜電等均可能成為點火源。化工行業采用蓄熱式燃燒技術處理VOCs 廢氣時,需要重點關注安全問題。

1. 化工行業RTO 處理技術過程中爆炸要素分析根據爆炸三要素:可燃物、助燃物和點火源進行展開分析。

1.1 可燃物

(1)化工行業廢氣濃度高、波動性大,在某些工況條件下,比如真空泵其中開啟時,可能存在VOCs 廢氣濃度超過爆炸下限的情況出現。

(2)部分生產設備比如蒸餾釜處于故障狀態,VOCs 物料被加熱導致極高濃度的飽和有機物蒸汽進入RTO 凈化裝置,導致混合廢氣濃度超過爆炸下限的情況。

(3)部分高沸點VOCs 廢氣在收集處理系統低溫處冷凝,RTO 處理系統啟動時,冷凝的液態有機物直接進入RTO,或者在后期溫度升高時,冷凝的液態有機物揮發至氣相,進入RTO,導致RTO 內部混合廢氣濃度超過爆炸下限的情況。

(4)易聚合物質,如苯乙烯等,容易發生聚合沉積在RTO 下室體溫度相對較低的蓄熱體處,聚合物隨著溫度的變化,可能發生二次揮發,導致RTO 內部局部濃度過高超過爆炸下限的情況。

1.2 助燃物

(1)化工行業有機液體存儲與裝卸廢氣以及進出料和反應過程的放空廢氣,為降低物料的損失,一般采取大管套小管的廢氣捕集方式,該部分廢氣收集時,會引入一定量的空氣。

(2)反應釜的投料口、放料口和取樣口以及灌裝工位,一般采用集氣罩的廢氣收集方式,收集廢氣中除了少量的VOCs 外,基本以空氣為主。

(3)固液分離設備和干燥設備,一般通過密閉的設備或者增設密閉隔間收集廢氣,廢氣中會引入大量室內空氣。

(4)廢水集輸和處理系統以及固廢貯存場所,一般通過全面換風的方式收集廢氣,收集廢氣中除了少量的VOCs 外,基本以空氣為主。

1.3 點火源

(1)RTO 燃燒室內明火:當進入RTO 內的VOCs 燃燒釋放的潛熱不足以維持RTO 正常運行所需要的溫度時,需要額外補充天然氣并點火升溫。RTO 爐內一直維持著高溫明火狀態,是事故發生時*要考慮的點火源。

(2)電火花:一般RTO 的輔助加熱系統采用電火花點火器,在RTO 爐初始升溫時,如果爐內有機物超過爆炸限,該電火花也可能成為點火源。

(3)高熱物:RTO 升溫后,氧化爐內的蓄熱陶瓷以及從氧化爐中取熱的廢氣均為高熱物,如因系統故障,高熱物回火逆流遇到可燃物,或者高于可爆炸成分的起燃點時,高熱物也會成為點火源。

2. 安全防控分析

RTO 處理系統爆炸的發生,需要滿足三要素,即可燃物、助燃物和點火源,所以安全防控措施主要針對以上三要素的防控。

2.1 嚴控可燃物濃度

考慮到RTO 本身具有明火,如果進口濃度超過爆炸下限,任何防控措施都無濟于事,應嚴格控制RTO進口有機物的濃度,使其控制在對應氣體爆炸下限的25% 以內。防控措施主要有:RTO 進氣管道上設置氣體濃度檢測,一級報警點為10%LEL,二級報警點為20%,達到二級報警點時,切斷廢氣進氣,打開新風補氣閥,對RTO 進行停機降;對于高濃度廢氣,RTO 入口加稀釋風閥;廢氣入口加緩沖罐,緩沖罐的體積要設計得當;濃度監測儀、稀釋風閥、RTO 風機等儀器設備之間的連鎖控制,對突發問題*時間做出正確的動作。

2.2 安全風險評估

RTO 處理系統的安全設施應與主體工程同時設計、同時施工、同時投入使用,化工行業廢氣成分復雜,應進行安全風險評估論證,采用HAZOP 等軟件分析并采取相應的安全措施。

2.3 強化預處理措施

化工行業廢氣排放濃度波動性大,一般會含有酸霧和顆粒物,在進入RTO 燃燒時,需要進行混勻和去除酸霧和顆粒物。建議企業采用PP 堿洗塔對有機廢氣進行預處理,由于PP 填料塔強度不高,在發生事故時極易泄爆,*大限度地保證系統安全。

2.4 增設必要的防火、防爆和泄爆等措施

廢氣收集總管中安裝防火閥,防火閥應符合GB15930 的相關規定;在RTO 入口加裝阻火器,阻火器應符合GB/T13347的相關規定;在RTO 燃燒室、緩沖罐、管道拐彎處加泄爆片,防爆泄壓設計應符合GB 50160 的相關規定;在RTO 設備附近設置一些消防設施;風機、電機和置于現場的電氣儀表等設備的防爆等級應不低于現場級別。

2.5 優化收集系統

廢氣的收集以及風機選用需進行規范化設計,廢氣收集管線需統籌規劃,形成支管-主管-處理裝置-總排口的收集處理系統,確保廢氣收集效果,收集管網應考慮必要的防火和泄爆。采用金屬材質的收集管網時,應考慮靜電跨接、系統接地等措施,及時導出靜電,避免積聚,接地電阻應小于4Q,防雷設計應符合GB 50057、SH/T3038 的相關規定;避免管道中存在直角和尖角,減少因摩擦而導致的靜電。

2.6 優化處理系統

RTO 爐設計時對廢氣進行氣流場和熱流場模擬,其中氣流場模擬確保RTO 爐內無死角,廢氣能夠均勻流暢通過,避免局部湍流或濃度過高;熱流場模擬確定陶瓷裝填量,選擇適宜熱回收效率,避免RTO 爐蓄熱室冷端溫度過高,減少安全隱患。

2.7 優化運維措施

處理系統合理有效的運維是保證正常穩定運行的必要條件,應定期對處理系統進行點檢維修和排查隱患,比如及時排出收集管網中的積液,避免積液中的VOCs 再次揮發至氣相,導致氣相中濃度過高;確保預處理設施的運行效率,避免RTO爐中填料堵塞,引發斷流造成安全隱患。

2.8 設置各類安全預警措施

燃料供給系統應設置高低壓保護和泄漏報警裝置;壓縮空氣系統應設置低壓保護和報警裝置;設置UPS 備用電源和壓縮空氣儲氣罐;設置應急排空管道,嚴禁與高溫排空管道共用煙囪排放;處理系統應設置安全儀表系統,對風機、閥門、燃燒器、爐膛和廢氣管道等設備設施的關鍵參數進行實時監控和聯鎖;關鍵設備安全儀表系統應不低于SIL2 標準設計。

2.9 漸進化科學調試

RTO 爐調試時理應先進行空載調試,待空載調試穩定后再逐步接入低濃度有機廢氣,如企業污水池加蓋收集后廢氣、車間換風廢氣等,*終再逐步接入高濃度廢氣。同時對擬接入高濃度廢氣的排放流量、排放濃度進行檢測,重點關注峰時濃度,峰值濃度不得超高混合廢氣爆炸下限的25%。

3. 實際案例分析

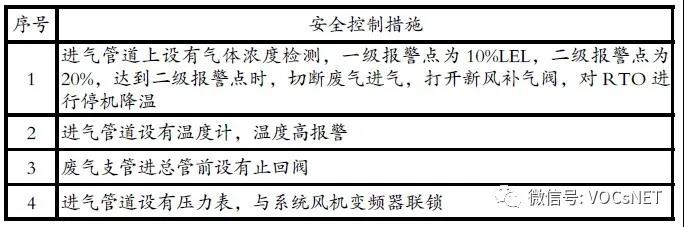

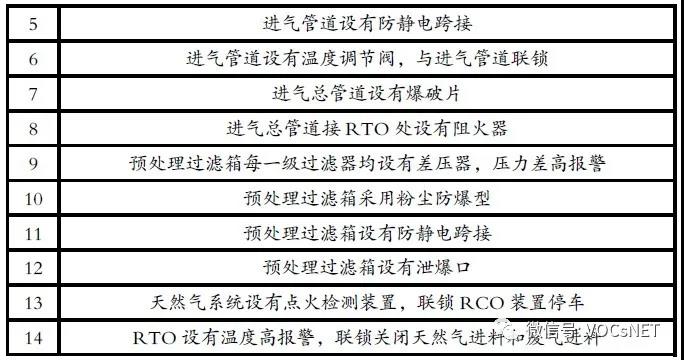

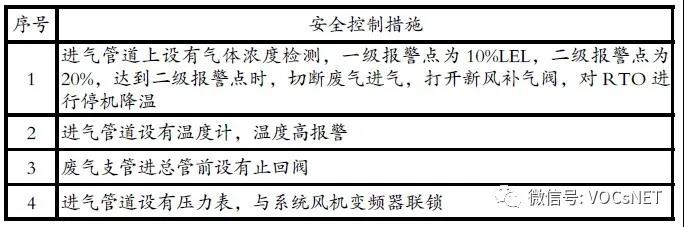

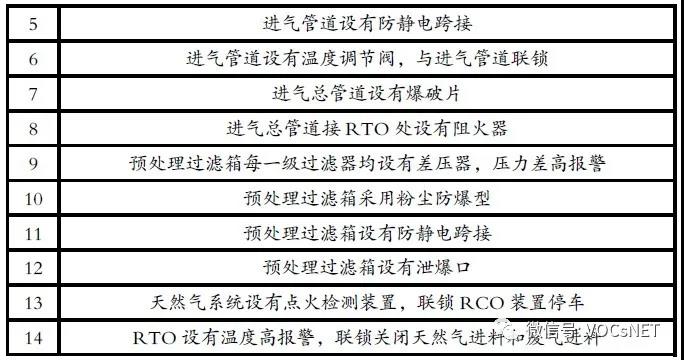

某化工行業廢氣風量為30000 m3/h,廢氣中含有鹽酸、顆粒物和VOCs,采用堿洗+ 干式過濾+RTO 處理企業混合廢氣,RTO 為三室RTO,VOCs 進氣濃度為1250mg/m3,綜合凈化效率可以達到99%。目前已連續穩定運行5 年,該處理系統的安全控制措施詳見下表。

根據中國環境規劃院的研究結果,我國VOCs 年排放量達到3100 噸,我國涉及VOCs 排放的行業超過120 個,其中年排放量超過1 萬噸的行業超過50 個。化工行業VOCs典型特征包括:廢氣濃度高、波動性大、凈化效率要求高。

蓄熱式燃燒技術(RTO)主要原理是:揮發性有機廢氣經過預熱室升溫后,進入燃燒室高溫焚燒(升溫到800℃),在富氧的條件下進行徹底的氧化分解,有機物氧化成水和二氧化碳,在經過另外一個蓄熱室的蓄熱體存儲熱量,存儲的熱量可以用于下一輪預熱新進入的有機廢氣,經過周期性地改變氣流方向從而保持爐膛溫度的穩定。RTO 工藝流程圖見圖1。

圖1 RTO 工藝流程圖

由于蓄熱式燃燒是一種徹底的氧化分解技術,凈化效率高,目前廣泛應用于化工行業的VOCs 凈化。但由于化工行業VOCs 廢氣濃度高,且波動性大,存在燃爆的可能性。2015 年3 月江蘇某化工企業RTO 凈化系統連續兩次發生爆炸,經濟損失達數百萬元;2020 年8 月19 日,浙江某化工企業RTO 凈化裝置廢氣管道爆裂,導致生產中斷;2019 年6 月15 日,安徽某化工企業RTO 凈化系統短時間兩次發生爆炸,凈化系統損毀嚴重。

化工行業的VOCs 廢氣濃度一般比較高,在非正常工況下有可能會超過爆炸限;雖然VOCs 污染物濃度比較高,但是廢氣中的氧含量完全可以滿足燃燒爆炸的要求;在不合理設計或者裝置非正常運行,而預防措施不到位時,RTO 裝置本身的明火、高熱物以及電火花和靜電等均可能成為點火源。化工行業采用蓄熱式燃燒技術處理VOCs 廢氣時,需要重點關注安全問題。

1. 化工行業RTO 處理技術過程中爆炸要素分析根據爆炸三要素:可燃物、助燃物和點火源進行展開分析。

1.1 可燃物

(1)化工行業廢氣濃度高、波動性大,在某些工況條件下,比如真空泵其中開啟時,可能存在VOCs 廢氣濃度超過爆炸下限的情況出現。

(2)部分生產設備比如蒸餾釜處于故障狀態,VOCs 物料被加熱導致極高濃度的飽和有機物蒸汽進入RTO 凈化裝置,導致混合廢氣濃度超過爆炸下限的情況。

(3)部分高沸點VOCs 廢氣在收集處理系統低溫處冷凝,RTO 處理系統啟動時,冷凝的液態有機物直接進入RTO,或者在后期溫度升高時,冷凝的液態有機物揮發至氣相,進入RTO,導致RTO 內部混合廢氣濃度超過爆炸下限的情況。

(4)易聚合物質,如苯乙烯等,容易發生聚合沉積在RTO 下室體溫度相對較低的蓄熱體處,聚合物隨著溫度的變化,可能發生二次揮發,導致RTO 內部局部濃度過高超過爆炸下限的情況。

1.2 助燃物

(1)化工行業有機液體存儲與裝卸廢氣以及進出料和反應過程的放空廢氣,為降低物料的損失,一般采取大管套小管的廢氣捕集方式,該部分廢氣收集時,會引入一定量的空氣。

(2)反應釜的投料口、放料口和取樣口以及灌裝工位,一般采用集氣罩的廢氣收集方式,收集廢氣中除了少量的VOCs 外,基本以空氣為主。

(3)固液分離設備和干燥設備,一般通過密閉的設備或者增設密閉隔間收集廢氣,廢氣中會引入大量室內空氣。

(4)廢水集輸和處理系統以及固廢貯存場所,一般通過全面換風的方式收集廢氣,收集廢氣中除了少量的VOCs 外,基本以空氣為主。

1.3 點火源

(1)RTO 燃燒室內明火:當進入RTO 內的VOCs 燃燒釋放的潛熱不足以維持RTO 正常運行所需要的溫度時,需要額外補充天然氣并點火升溫。RTO 爐內一直維持著高溫明火狀態,是事故發生時*要考慮的點火源。

(2)電火花:一般RTO 的輔助加熱系統采用電火花點火器,在RTO 爐初始升溫時,如果爐內有機物超過爆炸限,該電火花也可能成為點火源。

(3)高熱物:RTO 升溫后,氧化爐內的蓄熱陶瓷以及從氧化爐中取熱的廢氣均為高熱物,如因系統故障,高熱物回火逆流遇到可燃物,或者高于可爆炸成分的起燃點時,高熱物也會成為點火源。

2. 安全防控分析

RTO 處理系統爆炸的發生,需要滿足三要素,即可燃物、助燃物和點火源,所以安全防控措施主要針對以上三要素的防控。

2.1 嚴控可燃物濃度

考慮到RTO 本身具有明火,如果進口濃度超過爆炸下限,任何防控措施都無濟于事,應嚴格控制RTO進口有機物的濃度,使其控制在對應氣體爆炸下限的25% 以內。防控措施主要有:RTO 進氣管道上設置氣體濃度檢測,一級報警點為10%LEL,二級報警點為20%,達到二級報警點時,切斷廢氣進氣,打開新風補氣閥,對RTO 進行停機降;對于高濃度廢氣,RTO 入口加稀釋風閥;廢氣入口加緩沖罐,緩沖罐的體積要設計得當;濃度監測儀、稀釋風閥、RTO 風機等儀器設備之間的連鎖控制,對突發問題*時間做出正確的動作。

2.2 安全風險評估

RTO 處理系統的安全設施應與主體工程同時設計、同時施工、同時投入使用,化工行業廢氣成分復雜,應進行安全風險評估論證,采用HAZOP 等軟件分析并采取相應的安全措施。

2.3 強化預處理措施

化工行業廢氣排放濃度波動性大,一般會含有酸霧和顆粒物,在進入RTO 燃燒時,需要進行混勻和去除酸霧和顆粒物。建議企業采用PP 堿洗塔對有機廢氣進行預處理,由于PP 填料塔強度不高,在發生事故時極易泄爆,*大限度地保證系統安全。

2.4 增設必要的防火、防爆和泄爆等措施

廢氣收集總管中安裝防火閥,防火閥應符合GB15930 的相關規定;在RTO 入口加裝阻火器,阻火器應符合GB/T13347的相關規定;在RTO 燃燒室、緩沖罐、管道拐彎處加泄爆片,防爆泄壓設計應符合GB 50160 的相關規定;在RTO 設備附近設置一些消防設施;風機、電機和置于現場的電氣儀表等設備的防爆等級應不低于現場級別。

2.5 優化收集系統

廢氣的收集以及風機選用需進行規范化設計,廢氣收集管線需統籌規劃,形成支管-主管-處理裝置-總排口的收集處理系統,確保廢氣收集效果,收集管網應考慮必要的防火和泄爆。采用金屬材質的收集管網時,應考慮靜電跨接、系統接地等措施,及時導出靜電,避免積聚,接地電阻應小于4Q,防雷設計應符合GB 50057、SH/T3038 的相關規定;避免管道中存在直角和尖角,減少因摩擦而導致的靜電。

2.6 優化處理系統

RTO 爐設計時對廢氣進行氣流場和熱流場模擬,其中氣流場模擬確保RTO 爐內無死角,廢氣能夠均勻流暢通過,避免局部湍流或濃度過高;熱流場模擬確定陶瓷裝填量,選擇適宜熱回收效率,避免RTO 爐蓄熱室冷端溫度過高,減少安全隱患。

2.7 優化運維措施

處理系統合理有效的運維是保證正常穩定運行的必要條件,應定期對處理系統進行點檢維修和排查隱患,比如及時排出收集管網中的積液,避免積液中的VOCs 再次揮發至氣相,導致氣相中濃度過高;確保預處理設施的運行效率,避免RTO爐中填料堵塞,引發斷流造成安全隱患。

2.8 設置各類安全預警措施

燃料供給系統應設置高低壓保護和泄漏報警裝置;壓縮空氣系統應設置低壓保護和報警裝置;設置UPS 備用電源和壓縮空氣儲氣罐;設置應急排空管道,嚴禁與高溫排空管道共用煙囪排放;處理系統應設置安全儀表系統,對風機、閥門、燃燒器、爐膛和廢氣管道等設備設施的關鍵參數進行實時監控和聯鎖;關鍵設備安全儀表系統應不低于SIL2 標準設計。

2.9 漸進化科學調試

RTO 爐調試時理應先進行空載調試,待空載調試穩定后再逐步接入低濃度有機廢氣,如企業污水池加蓋收集后廢氣、車間換風廢氣等,*終再逐步接入高濃度廢氣。同時對擬接入高濃度廢氣的排放流量、排放濃度進行檢測,重點關注峰時濃度,峰值濃度不得超高混合廢氣爆炸下限的25%。

3. 實際案例分析

某化工行業廢氣風量為30000 m3/h,廢氣中含有鹽酸、顆粒物和VOCs,采用堿洗+ 干式過濾+RTO 處理企業混合廢氣,RTO 為三室RTO,VOCs 進氣濃度為1250mg/m3,綜合凈化效率可以達到99%。目前已連續穩定運行5 年,該處理系統的安全控制措施詳見下表。

4. 結語