歡迎您訪問“合肥市科柏盛環保科技有限公司”企業官網!

當前位置: 網站首頁 > 新聞動態

聯系我們

公司名稱: 合肥市科柏盛環保科技有限公司

官方網址: www.weiweitouzi.cn

聯系電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合肥市新站區緯二路北嘉臣科技園科研樓二樓

公司新聞

當前位置: 網站首頁 > 新聞動態 > 公司新聞

如何選擇合適的燃煤電廠脫硫廢水零排放技術

來源:科柏盛環保 發布時間:2020-09-29

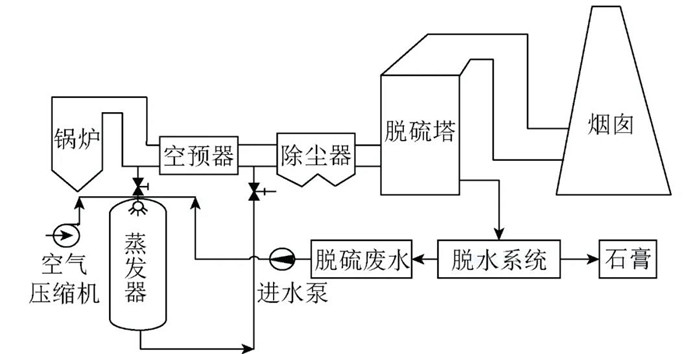

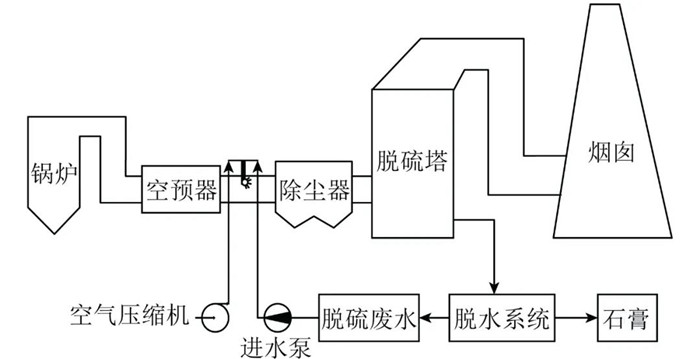

我國燃煤電廠主流的煙氣脫硫技術是采用石灰石-石膏法濕法脫硫。為了維持脫硫塔內的氯離子濃度低于20 000 mg/L,需外排脫硫廢水。外排的脫硫廢水不僅包括脫硫過程產生的廢水,還包括鍋爐沖洗水、機組冷卻水等,導致產生的廢水水質*為惡劣。

目前由于環保政策的嚴格要求,尤其是從2015年4月14日發布的《水污染防治行動計劃》(即“水十條”),提出禁止燃煤電廠脫硫廢水外排;截至2018-06-06,修編的《發電廠廢水治理設計規范》規定了電廠廢水處理設施的設計規范,新增多條廢水的設計要求,逐步推動廢水零排放的實現。

針對廢水零排放的要求,許多專家學者通過分析國內外研究現狀以及實際電廠案例運行結果,提出了幾種脫硫廢水零排放的技術路線,但技術的優劣仍需實踐檢驗。

為了更科學有效選擇脫硫廢水處理技術,筆者對目前燃煤電廠脫硫廢水處理技術進行匯總分析,根據實際案例詳細分析各處理技術的優缺點,為燃煤電廠對脫硫廢水零排放技術的選擇提供參考。

01

脫硫廢水技術路線選擇的總原則

三聯箱處理技術作為脫硫廢水的預處理技術,雖去除了廢水中大量的鈣鎂易結垢離子,但未能去除其中高濃度的Cl-,需與其他處理技術相結合;同時其耗藥量較大,三聯箱處理技術在電廠不同負荷、脫硫廢水水質水量多變的情況下達不到預期的處理效果。

雙堿法可利用電廠原有的處理設施,運行靈活性較高,但由于該技術要在較高的pH下運行,因此堿性藥劑和純堿(軟化劑)投加量很大,污泥產生量高,系統占地面積較大。

03

濃縮減量技術

目前濃縮減量技術主要分為膜法濃縮和熱法濃縮。膜法濃縮包括正滲透(FO)、反滲透(RO)、電滲析(ED)、納濾(NF)、膜蒸餾(MD)等;熱法濃縮主要是依靠蒸汽實現廢水的蒸發,包括機械蒸汽再壓縮(MVR)、多效蒸發(MED)、蒸汽動力壓縮式(TVR)、多級閃蒸、降膜蒸發等,也可依靠電廠煙氣余熱進行廢水的蒸發濃縮減量,該技術無需引入大量蒸汽能源,節約成本,同時又能達到預期目標,實現了電廠的廢熱再利用。

膜法濃縮中的反滲透(RO)應用范圍廣,但易發生膜污染與結垢堵塞問題;正滲透(FO)屬自發過程,能耗低,無需額外壓力,設備簡單,其膜表面不易形成濾餅層,膜污染可逆,但需選取合適的汲取液,汲取液的再生需額外能量,同時,正滲透膜存在嚴重的內部濃差極化現象。電滲析(ED)技術具有優異的處理效果、較低的運行能耗等優點。

綜上,膜濃縮主要存在以下4個問題:① 成本。投資成本和運行費用高,包括能耗成本、清洗成本、膜元件更換成本、設備維修、維護成本等。② 易結垢和堵塞。系統可靠性差。③ 前處理要求高。膜組件對進水要求較高,需去除廢水中懸浮物等雜質,增加了廢水前處理成本。④ 占地面積大。需提供專一的場地以搭建膜組件等設備。

熱法濃縮中的蒸汽濃縮是利用蒸汽進行廢水蒸發,常見技術包括機械蒸汽再壓縮技術(MVR)、多效強制循環蒸發(MED)。MVR系統較成熟,占地面積較小,運行平穩,自動化程度高。但在鹽水濃縮過程中,MVR系統運行仍存在鹽漿排放過程中堵塞、風機葉輪易損壞等問題。流程上MVR技術比MED技術短,設備少,占地面積小,蒸汽的消耗量較低,但在一次性投資成本上,MVR高于MED。利用蒸汽蒸發濃縮脫硫廢水,采用MVR或MED技術,投資成本均偏高。

利用低溫煙氣余熱進行廢水的濃縮減量,使電廠的低溫煙氣余熱得到有效利用,無需引入其他蒸汽等能源;可去除預處理單元,電廠也可自行收納產生的濃鹽水;附加處理設施可利用電廠現有的設備進行改造,改造費用不高,大幅減少了投資成本;由于濃縮塔可單獨隔離與拆卸,方便運行維護。該技術將成為廢水濃縮減量的新趨勢。

04

蒸發結晶技術

將濃縮后少量較高濃度的脫硫廢水進行蒸發結晶,較為成熟的MVR蒸發結晶技術和多效蒸發結晶技術已得到普遍應用。目前利用電廠煙氣余熱進行蒸發結晶的技術,如旁路煙道蒸發、煙道噴霧蒸發等日漸成熟。

旁路煙道蒸發技術對電廠原有系統影響較小,河南焦作萬方2×350 MW機組引入旁路煙道蒸發結晶器系統,脫硫廢水的體積流量減少4.3%,工藝補充水體積流量減少14.6%。國內旁路煙道研究大多以數值模擬為主,缺少與實際擬合度較高的動力學模型;氣液兩相流霧化噴頭孔徑小,處理復雜的未經預處理的廢水時,易堵塞;同時霧化器密封件材料的耐溫性有待提高;酸性脫硫廢水在蒸發過程中易腐蝕蒸發器,需選擇合理的脫硫廢水前處理工藝或對蒸發結晶器內部涂防腐材料。

除了利用旁路蒸發結晶器蒸發,還可采用蒸發塔蒸發。雖然蒸發塔能較好實現廢水的蒸發結晶,但應用過程中存在許多技術風險:結垢風險、維護困難、可利用率差、關鍵設備進口、占地面積大。

煙道噴霧蒸發工藝簡單、占地面積小、無需加藥,減少了投資運行維護費用,對除塵器無明顯影響,不影響粉煤灰品質。但煙道蒸發受負荷的影響較大,處理量不足;噴嘴易堵塞;同時,空預器后煙溫偏低。

05

廢水零排放產物去向

脫硫廢水零排放產物去向是零排放技術選擇的關鍵。目前廢水蒸發產生的結晶鹽及高濃度含鹽水主要有4種處理途徑:① 轉移入灰渣、液態排渣或粉煤灰中;② 產生的結晶鹽可分為雜鹽和純鹽,雜鹽的利用價值較低,純鹽可被部分行業利用,如在廢水除硬過程中產生的Mg(OH)2可回收利用;③ 產生的高鹽水可電解制氯,產生的次氯酸鹽可用于循環水消毒;④ 高濃度鹽水進行水泥固化制備建筑材料(如制磚、低品級建材),或直接拋棄。

06

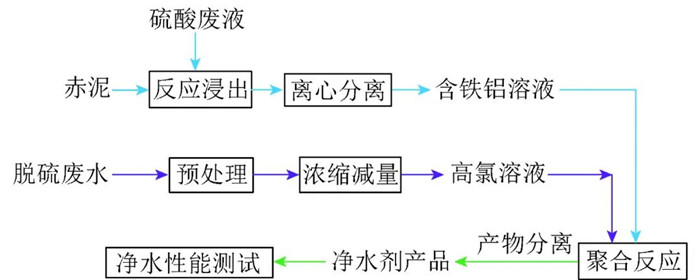

脫硫廢水鹽分制備凈水劑

脫硫廢水鹽分制備凈水劑解決了脫硫廢水高濃度氯離子難處理問題,使得廢水能夠二次利用,制得的凈水劑可進行自用或外銷,產生一定的經濟效益;該工藝產生的復合型凈水劑,結合了聚合硫酸鐵、聚合氯化鋁、聚合氯化鐵等凈水劑的優勢,能夠對廢水中的多種污染成分進行有效處理;此工藝不對電廠系統進行改造,對整體電廠系統無影響。

07

結語

1)大多數舊電廠的預處理技術仍采用三聯箱設備,或對現有設備進行改造;對于新建電廠,針對不同電廠的廢水特點,預處理環節有時可省略,減少廢水處理的投資及運行成本。

2)對于硬度較低的廢水可利用膜法進行濃縮處理,可實現較高的濃縮倍率,但其較高的投資及運行成本有待解決。

3)廢水零排放技術路線需結合電廠的生產特點選擇。由于電廠廢水水質普遍較差,對電廠煙氣余熱的利用是未來廢水處理技術的發展趨勢,尤其在低溫余熱利用,但仍存在諸多問題。

4)脫硫廢水的鹽分制備凈水劑,具有對電廠運行無影響、產生的凈水劑能夠二次利用等安全性與經濟性優勢,值得進行深入研究。

目前由于環保政策的嚴格要求,尤其是從2015年4月14日發布的《水污染防治行動計劃》(即“水十條”),提出禁止燃煤電廠脫硫廢水外排;截至2018-06-06,修編的《發電廠廢水治理設計規范》規定了電廠廢水處理設施的設計規范,新增多條廢水的設計要求,逐步推動廢水零排放的實現。

針對廢水零排放的要求,許多專家學者通過分析國內外研究現狀以及實際電廠案例運行結果,提出了幾種脫硫廢水零排放的技術路線,但技術的優劣仍需實踐檢驗。

為了更科學有效選擇脫硫廢水處理技術,筆者對目前燃煤電廠脫硫廢水處理技術進行匯總分析,根據實際案例詳細分析各處理技術的優缺點,為燃煤電廠對脫硫廢水零排放技術的選擇提供參考。

01

脫硫廢水技術路線選擇的總原則

可靠和經濟性原則;一廠一策原則;協同性原則;無害化原則

02

脫硫廢水預處理技術

三聯箱處理技術作為脫硫廢水的預處理技術,雖去除了廢水中大量的鈣鎂易結垢離子,但未能去除其中高濃度的Cl-,需與其他處理技術相結合;同時其耗藥量較大,三聯箱處理技術在電廠不同負荷、脫硫廢水水質水量多變的情況下達不到預期的處理效果。

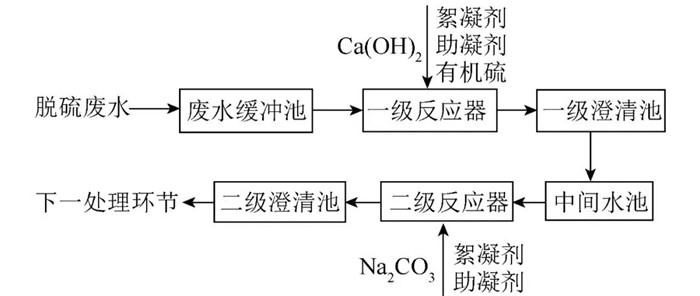

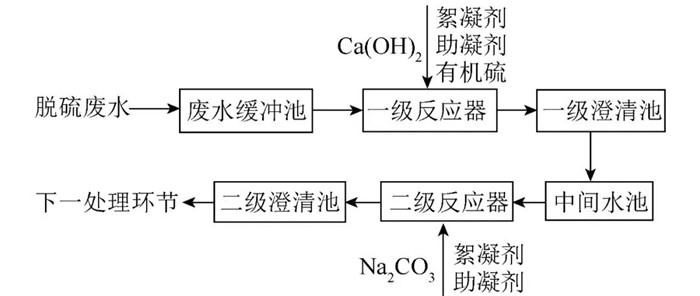

圖1 三聯箱處理工藝

雙堿法可利用電廠原有的處理設施,運行靈活性較高,但由于該技術要在較高的pH下運行,因此堿性藥劑和純堿(軟化劑)投加量很大,污泥產生量高,系統占地面積較大。

圖2 河源電廠雙堿法脫硫廢水預處理工藝

03

濃縮減量技術

目前濃縮減量技術主要分為膜法濃縮和熱法濃縮。膜法濃縮包括正滲透(FO)、反滲透(RO)、電滲析(ED)、納濾(NF)、膜蒸餾(MD)等;熱法濃縮主要是依靠蒸汽實現廢水的蒸發,包括機械蒸汽再壓縮(MVR)、多效蒸發(MED)、蒸汽動力壓縮式(TVR)、多級閃蒸、降膜蒸發等,也可依靠電廠煙氣余熱進行廢水的蒸發濃縮減量,該技術無需引入大量蒸汽能源,節約成本,同時又能達到預期目標,實現了電廠的廢熱再利用。

膜法濃縮中的反滲透(RO)應用范圍廣,但易發生膜污染與結垢堵塞問題;正滲透(FO)屬自發過程,能耗低,無需額外壓力,設備簡單,其膜表面不易形成濾餅層,膜污染可逆,但需選取合適的汲取液,汲取液的再生需額外能量,同時,正滲透膜存在嚴重的內部濃差極化現象。電滲析(ED)技術具有優異的處理效果、較低的運行能耗等優點。

綜上,膜濃縮主要存在以下4個問題:① 成本。投資成本和運行費用高,包括能耗成本、清洗成本、膜元件更換成本、設備維修、維護成本等。② 易結垢和堵塞。系統可靠性差。③ 前處理要求高。膜組件對進水要求較高,需去除廢水中懸浮物等雜質,增加了廢水前處理成本。④ 占地面積大。需提供專一的場地以搭建膜組件等設備。

熱法濃縮中的蒸汽濃縮是利用蒸汽進行廢水蒸發,常見技術包括機械蒸汽再壓縮技術(MVR)、多效強制循環蒸發(MED)。MVR系統較成熟,占地面積較小,運行平穩,自動化程度高。但在鹽水濃縮過程中,MVR系統運行仍存在鹽漿排放過程中堵塞、風機葉輪易損壞等問題。流程上MVR技術比MED技術短,設備少,占地面積小,蒸汽的消耗量較低,但在一次性投資成本上,MVR高于MED。利用蒸汽蒸發濃縮脫硫廢水,采用MVR或MED技術,投資成本均偏高。

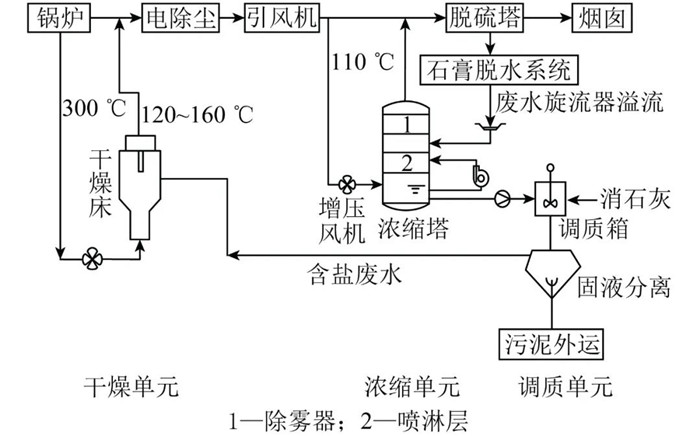

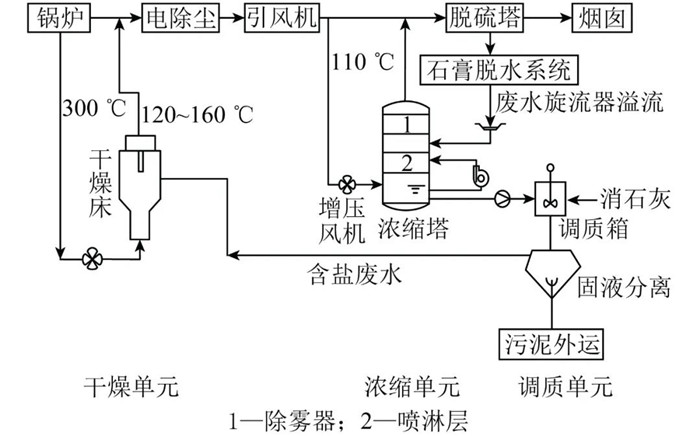

利用低溫煙氣余熱進行廢水的濃縮減量,使電廠的低溫煙氣余熱得到有效利用,無需引入其他蒸汽等能源;可去除預處理單元,電廠也可自行收納產生的濃鹽水;附加處理設施可利用電廠現有的設備進行改造,改造費用不高,大幅減少了投資成本;由于濃縮塔可單獨隔離與拆卸,方便運行維護。該技術將成為廢水濃縮減量的新趨勢。

圖3 泰州電廠脫硫廢水零排放工藝路線

04

蒸發結晶技術

將濃縮后少量較高濃度的脫硫廢水進行蒸發結晶,較為成熟的MVR蒸發結晶技術和多效蒸發結晶技術已得到普遍應用。目前利用電廠煙氣余熱進行蒸發結晶的技術,如旁路煙道蒸發、煙道噴霧蒸發等日漸成熟。

旁路煙道蒸發技術對電廠原有系統影響較小,河南焦作萬方2×350 MW機組引入旁路煙道蒸發結晶器系統,脫硫廢水的體積流量減少4.3%,工藝補充水體積流量減少14.6%。國內旁路煙道研究大多以數值模擬為主,缺少與實際擬合度較高的動力學模型;氣液兩相流霧化噴頭孔徑小,處理復雜的未經預處理的廢水時,易堵塞;同時霧化器密封件材料的耐溫性有待提高;酸性脫硫廢水在蒸發過程中易腐蝕蒸發器,需選擇合理的脫硫廢水前處理工藝或對蒸發結晶器內部涂防腐材料。

圖4 旁路煙道蒸發結晶

除了利用旁路蒸發結晶器蒸發,還可采用蒸發塔蒸發。雖然蒸發塔能較好實現廢水的蒸發結晶,但應用過程中存在許多技術風險:結垢風險、維護困難、可利用率差、關鍵設備進口、占地面積大。

圖5 蒸發塔蒸發結晶

煙道噴霧蒸發工藝簡單、占地面積小、無需加藥,減少了投資運行維護費用,對除塵器無明顯影響,不影響粉煤灰品質。但煙道蒸發受負荷的影響較大,處理量不足;噴嘴易堵塞;同時,空預器后煙溫偏低。

圖6煙道蒸發技術

05

廢水零排放產物去向

脫硫廢水零排放產物去向是零排放技術選擇的關鍵。目前廢水蒸發產生的結晶鹽及高濃度含鹽水主要有4種處理途徑:① 轉移入灰渣、液態排渣或粉煤灰中;② 產生的結晶鹽可分為雜鹽和純鹽,雜鹽的利用價值較低,純鹽可被部分行業利用,如在廢水除硬過程中產生的Mg(OH)2可回收利用;③ 產生的高鹽水可電解制氯,產生的次氯酸鹽可用于循環水消毒;④ 高濃度鹽水進行水泥固化制備建筑材料(如制磚、低品級建材),或直接拋棄。

06

脫硫廢水鹽分制備凈水劑

脫硫廢水鹽分制備凈水劑解決了脫硫廢水高濃度氯離子難處理問題,使得廢水能夠二次利用,制得的凈水劑可進行自用或外銷,產生一定的經濟效益;該工藝產生的復合型凈水劑,結合了聚合硫酸鐵、聚合氯化鋁、聚合氯化鐵等凈水劑的優勢,能夠對廢水中的多種污染成分進行有效處理;此工藝不對電廠系統進行改造,對整體電廠系統無影響。

圖7脫硫廢水鹽分制備凈水劑工藝流程

07

結語

1)大多數舊電廠的預處理技術仍采用三聯箱設備,或對現有設備進行改造;對于新建電廠,針對不同電廠的廢水特點,預處理環節有時可省略,減少廢水處理的投資及運行成本。

2)對于硬度較低的廢水可利用膜法進行濃縮處理,可實現較高的濃縮倍率,但其較高的投資及運行成本有待解決。

3)廢水零排放技術路線需結合電廠的生產特點選擇。由于電廠廢水水質普遍較差,對電廠煙氣余熱的利用是未來廢水處理技術的發展趨勢,尤其在低溫余熱利用,但仍存在諸多問題。

4)脫硫廢水的鹽分制備凈水劑,具有對電廠運行無影響、產生的凈水劑能夠二次利用等安全性與經濟性優勢,值得進行深入研究。